관형 열교환기(튜브형 열교환기)는 열을 교환하기 위해 하나 이상의 튜브를 사용하는 열교환기입니다. 일반적으로 하나의 유체는 튜브 내부를 흐르고 다른 유체는 튜브 외부를 흐르며, 이 과정에서 열이 교환됩니다. 관형 열교환기 설계의 기본 요소는 다음과 같습니다.

1. 열 교환 방식

관형 열교환기의 첫 번째 설계 요소는 열 교환 방식입니다. 열 교환 방식에는 병류, 역류, 교차류 등이 있으며, 각 방식은 서로 다른 특성과 효율을 가집니다. 이 섹션에서는 각 방식의 이론적 배경과 장단점을 설명하고, 적절한 방식을 선택하는 방법을 제시합니다.

병류 (Parallel Flow)

병류 방식에서는 두 유체가 동일한 방향으로 흐릅니다. 이 방식의 장점은 구조가 간단하고 설계가 용이하다는 것입니다. 그러나 병류 방식은 효율이 상대적으로 낮아, 두 유체의 온도 차이가 클수록 열 교환 효율이 떨어집니다. 병류 방식의 온도 분포는 다음과 같은 식으로 나타낼 수 있습니다.

\begin{equation} \Delta T_m = \frac{(T_{h,in} – T_{c,in}) – (T_{h,out} – T_{c,out})}{\ln\left(\frac{T_{h,in} – T_{c,in}}{T_{h,out} – T_{c,out}}\right)} \end{equation}

여기서,

\begin{equation} T_{h,in} \end{equation}

은 뜨거운 유체의 입구 온도,

\begin{equation} T_{c,in} \end{equation}

은 차가운 유체의 입구 온도,

\begin{equation} T_{h,out} \end{equation}

은 뜨거운 유체의 출구 온도,

\begin{equation} T_{c,out} \end{equation}

은 차가운 유체의 출구 온도입니다.

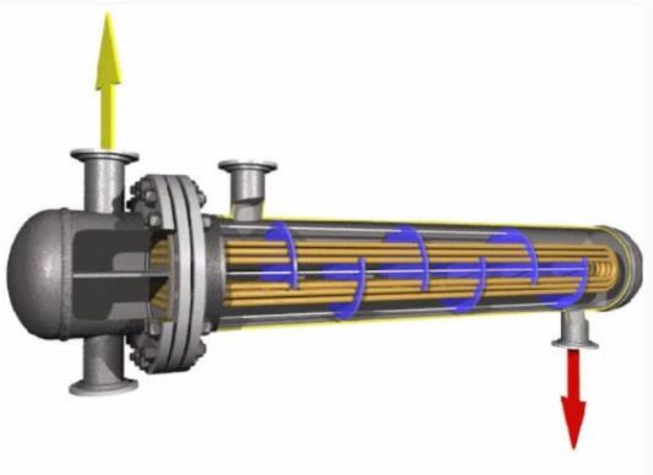

역류 (Counter Flow)

역류 방식에서는 두 유체가 반대 방향으로 흐릅니다. 이 방식은 효율이 높아, 열 교환기의 성능을 극대화할 수 있습니다. 역류 방식의 대수평균온도차(LMTD)는 병류 방식보다 크며, 이는 열전달이 더 효과적으로 이루어짐을 의미합니다. 역류 방식의 온도 분포는 다음과 같습니다.

\begin{equation} \Delta T_m = \frac{(T_{h,in} – T_{c,out}) – (T_{h,out} – T_{c,in})}{\ln\left(\frac{T_{h,in} – T_{c,out}}{T_{h,out} – T_{c,in}}\right)} \end{equation}

여기서,

\begin{equation} T_{h,in} \end{equation}

은 뜨거운 유체의 입구 온도,

\begin{equation} T_{c,out} \end{equation}

은 차가운 유체의 출구 온도,

\begin{equation} T_{h,out} \end{equation}

은 뜨거운 유체의 출구 온도,

\begin{equation} T_{c,in} \end{equation}

은 차가운 유체의 입구 온도입니다.

교차류 (Cross Flow)

교차류 방식에서는 두 유체가 직각으로 흐릅니다. 이 방식은 구조가 비교적 복잡하며, 주로 대형 열 교환기에서 사용됩니다. 교차류 방식의 효율은 병류와 역류 사이에 위치하며, 특정 조건에서는 효율이 매우 높을 수 있습니다. 교차류 방식의 대수평균온도차(LMTD) 계산은 복잡하며, 일반적으로 전산 유체 역학(CFD) 시뮬레이션을 통해 분석됩니다.

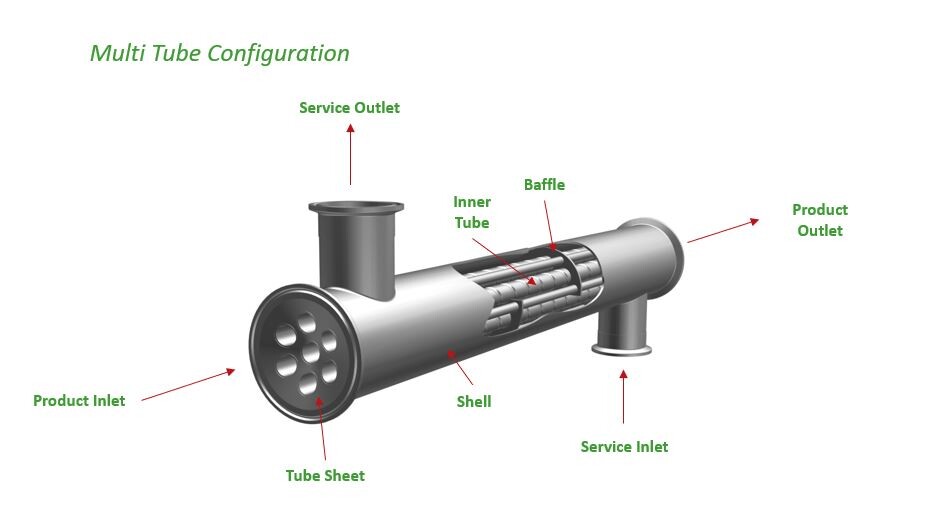

2. 튜브 구성

튜브 구성은 관형 열교환기의 성능과 효율을 결정짓는 중요한 요소입니다. 튜브 구성에는 단일 패스와 다중 패스가 있으며, 각각의 특성과 장단점을 이해하고 적절하게 적용하는 것이 중요합니다.

단일 패스 (Single Pass)

단일 패스 구성에서는 유체가 튜브를 한 번만 통과합니다. 이 구성은 구조가 단순하고 압력 강하가 적습니다. 단일 패스 구성의 장점은 유지보수가 용이하며, 설치 비용이 상대적으로 낮다는 것입니다. 그러나 단일 패스 구성은 열 교환 효율이 다중 패스에 비해 낮을 수 있습니다.

다중 패스 (Multi Pass)

다중 패스 구성에서는 유체가 튜브를 여러 번 통과합니다. 이 구성은 열 교환 효율을 높이는 데 효과적입니다. 다중 패스 구성의 장점은 높은 열 교환 성능을 제공하며, 동일한 크기의 열교환기에서 더 많은 열을 전달할 수 있다는 것입니다. 다만, 구조가 복잡하고 압력 강하가 증가할 수 있으며, 설치와 유지보수 비용이 상승할 수 있습니다.

3. 재질 선택

재질 선택은 관형 열교환기의 내구성과 성능을 좌우하는 중요한 요소입니다. 적절한 재질을 선택함으로써 부식, 내열성, 내압성을 극대화할 수 있습니다. 이 섹션에서는 주요 재질의 특성과 적용 방법을 설명합니다.

스테인리스 스틸 (Stainless Steel)

스테인리스 스틸은 높은 내식성과 내열성을 제공하여, 다양한 산업 분야에서 널리 사용됩니다. 스테인리스 스틸의 장점은 긴 수명과 낮은 유지보수 비용입니다. 그러나 스테인리스 스틸은 상대적으로 높은 비용이 단점입니다.

구리 (Copper)

구리는 우수한 열전도성을 가지고 있어 열교환기의 재질로 자주 사용됩니다. 구리의 장점은 열전달 효율이 높고, 가공이 용이하다는 것입니다. 그러나 구리는 부식에 취약할 수 있으며, 특정 환경에서는 사용이 제한될 수 있습니다.

티타늄 (Titanium)

티타늄은 높은 내식성과 내열성을 제공하며, 해양 및 화학 산업에서 주로 사용됩니다. 티타늄의 장점은 매우 높은 내구성과 강도입니다. 그러나 티타늄은 비용이 매우 높아, 특정 응용 분야에만 제한적으로 사용됩니다.

이러한 재질들을 고려하여, 열교환기의 적용 환경과 요구되는 성능에 따라 적절한 재질을 선택하는 것이 중요합니다.

4. 대수평균온도차(LMTD) 계산

대수평균온도차(LMTD)는 열 교환기 설계에서 중요한 요소로, 두 유체 간의 평균 온도 차이를 나타내며, 열전달량 계산에 사용됩니다. LMTD는 병류, 역류, 교차류 등 열 교환 방식에 따라 달라집니다.

병류(Parallel Flow) LMTD 계산

병류에서는 두 유체가 동일한 방향으로 흐르며, 입구와 출구에서의 온도 차이를 고려하여 LMTD를 계산합니다.

\begin{equation} \Delta T_m = \frac{(T_{h,in} – T_{c,in}) – (T_{h,out} – T_{c,out})}{\ln\left(\frac{T_{h,in} – T_{c,in}}{T_{h,out} – T_{c,out}}\right)} \end{equation}

여기서,

\begin{equation} T_{h,in} \end{equation}

은 뜨거운 유체의 입구 온도,

\begin{equation} T_{c,in} \end{equation}

은 차가운 유체의 입구 온도,

\begin{equation} T_{h,out} \end{equation}

은 뜨거운 유체의 출구 온도,

\begin{equation} T_{c,out} \end{equation}

은 차가운 유체의 출구 온도입니다.

병류 방식에서, LMTD는 두 유체의 온도 차이가 큰 경우 더 작아지고, 이로 인해 열 전달이 비효율적으로 이루어질 수 있습니다. 따라서, 병류 방식은 온도 차이가 비교적 작은 경우에 적합합니다.

역류(Counter Flow) LMTD 계산

역류에서는 두 유체가 반대 방향으로 흐르며, 입구와 출구에서의 온도 차이를 고려하여 LMTD를 계산합니다.

\begin{equation} \Delta T_m = \frac{(T_{h,in} – T_{c,out}) – (T_{h,out} – T_{c,in})}{\ln\left(\frac{T_{h,in} – T_{c,out}}{T_{h,out} – T_{c,in}}\right)} \end{equation}

여기서,

\begin{equation} T_{h,in} \end{equation}

은 뜨거운 유체의 입구 온도,

\begin{equation} T_{c,out} \end{equation}

은 차가운 유체의 출구 온도,

\begin{equation} T_{h,out} \end{equation}

은 뜨거운 유체의 출구 온도,

\begin{equation} T_{c,in} \end{equation}

은 차가운 유체의 입구 온도입니다.

역류 방식은 병류 방식에 비해 더 큰 LMTD를 가지며, 이는 열 전달이 더 효율적으로 이루어짐을 의미합니다. 따라서, 역류 방식은 높은 열 전달 효율이 요구되는 경우에 적합합니다.

교차류(Cross Flow) LMTD 계산

교차류 방식에서는 두 유체가 직각으로 흐릅니다. 교차류 방식의 LMTD 계산은 복잡하며, 일반적으로 전산 유체 역학(CFD) 시뮬레이션을 통해 분석됩니다. 교차류 방식은 병류와 역류 사이의 효율을 가지며, 특정 조건에서 매우 높은 효율을 나타낼 수 있습니다.

5. 열전달 계수 계산

열전달 계수는 열 교환기의 성능을 평가하는 중요한 요소로, 유체의 물리적 특성과 흐름 조건에 따라 달라집니다. 열전달 계수는 튜브 내부와 외부에서의 대류 열전달 계수로 나뉘며, 이를 통해 총괄 열전달 계수를 결정합니다.

튜브 내부의 대류 열전달 계수

튜브 내부의 대류 열전달 계수는 유체의 물리적 특성과 흐름 조건에 따라 달라집니다. 일반적으로, 내부 대류 열전달 계수는 다음과 같은 식으로 계산할 수 있습니다.

\begin{equation} h_i = \frac{k \cdot Nu}{D_i} \end{equation}

여기서,

\begin{equation} h_i \end{equation}

는 내부 대류 열전달 계수,

\begin{equation} k \end{equation}

는 유체의 열전도도,

\begin{equation} Nu \end{equation}

는 누셀트 수,

\begin{equation} D_i \end{equation}

는 튜브 내부 지름입니다.

누셀트 수는 레이놀즈 수와 프란틀 수에 따라 달라지며, 다음과 같은 식으로 나타낼 수 있습니다.

\begin{equation} Nu = 0.023 \cdot Re^{0.8} \cdot Pr^{0.3} \end{equation}

여기서,

\begin{equation} Re \end{equation}

는 레이놀즈 수,

\begin{equation} Pr \end{equation}

는 프란틀 수입니다.

튜브 외부의 대류 열전달 계수

튜브 외부의 대류 열전달 계수는 유체의 물리적 특성과 흐름 조건에 따라 달라집니다. 일반적으로, 외부 대류 열전달 계수는 다음과 같은 식으로 계산할 수 있습니다.

\begin{equation} h_o = \frac{k \cdot Nu}{D_o} \end{equation}

여기서,

\begin{equation} h_o \end{equation}

는 외부 대류 열전달 계수,

\begin{equation} k \end{equation}

는 유체의 열전도도,

\begin{equation} Nu \end{equation}

는 누셀트 수,

\begin{equation} D_o \end{equation}

는 튜브 외부 지름입니다.

외부 누셀트 수는 레이놀즈 수와 프란틀 수에 따라 달라지며, 다음과 같은 식으로 나타낼 수 있습니다.

\begin{equation} Nu = 0.023 \cdot Re^{0.8} \cdot Pr^{0.3} \end{equation}

총괄 열전달 계수 계산

총괄 열전달 계수(U)는 내부와 외부의 대류 열전달 계수를 결합하여 계산합니다. 총괄 열전달 계수는 다음과 같은 식으로 계산할 수 있습니다.

\begin{equation} \frac{1}{U} = \frac{1}{h_i} + \frac{1}{h_o} \end{equation}

여기서,

\begin{equation} U \end{equation}

는 총괄 열전달 계수,

\begin{equation} h_i \end{equation}

는 내부 대류 열전달 계수,

\begin{equation} h_o \end{equation}

는 외부 대류 열전달 계수입니다.

이제, 예시를 통해 총괄 열전달 계수를 계산해보겠습니다.

예시

- 유체의 열전도도 (k): 0.6 W/m·K

- 튜브 내부 지름 (D_i): 0.02 m

- 튜브 외부 지름 (D_o): 0.025 m

- 레이놀즈 수 (Re): 10000

- 프란틀 수 (Pr): 7

내부 누셀트 수 계산:

\begin{equation} Nu = 0.023 \cdot Re^{0.8} \cdot Pr^{0.3} = 0.023 \cdot 10000^{0.8} \cdot 7^{0.3} = 102.52 \end{equation}

내부 대류 열전달 계수 계산:

\begin{equation} h_i = \frac{k \cdot Nu}{D_i} = \frac{0.6 \cdot 102.52}{0.02} = 3075.6 , \text{W/m}^2\cdot\text{K} \end{equation}

외부 누셀트 수 계산:

\begin{equation} Nu = 0.023 \cdot Re^{0.8} \cdot Pr^{0.3} = 0.023 \cdot 10000^{0.8} \cdot 7^{0.3} = 102.52 \end{equation}

외부 대류 열전달 계수 계산:

\begin{equation} h_o = \frac{k \cdot Nu}{D_o} = \frac{0.6 \cdot 102.52}{0.025} = 2460.48 , \text{W/m}^2\cdot\text{K} \end{equation}

총괄 열전달 계수 계산:

\begin{equation} \frac{1}{U} = \frac{1}{h_i} + \frac{1}{h_o} = \frac{1}{3075.6} + \frac{1}{2460.48} = 0.000325 + 0.000406 = 0.000731 \end{equation}

따라서,

\begin{equation} U = \frac{1}{0.000731} = 1368.11 , \text{W/m}^2\cdot\text{K} \end{equation}

이러한 계산을 통해, 특정 조건에서 열교환기의 총괄 열전달 계수를 도출할 수 있습니다. 이를 바탕으로 열교환기의 효율과 성능을 평가하고, 설계에 반영할 수 있습니다.

열전달 면적 결정

열전달 면적은 열교환기의 크기와 성능을 결정하는 중요한 요소입니다. 앞서 계산한 총괄 열전달 계수(U)와 대수평균온도차(LMTD)를 활용하여, 필요한 열전달 면적(A)을 계산할 수 있습니다.

열전달 면적 계산 예시:

- 열전달량 (Q): 500 kW

- 총괄 열전달 계수 (U): 1368.11 W/m²·K

- 대수평균온도차 (LMTD): 55.76°C

\begin{equation} A = \frac{Q}{U \cdot \Delta T_m} = \frac{500,000}{1368.11 \cdot 55.76} = 6.56 , \text{m}^2 \end{equation}

따라서, 이 열교환기에서 필요한 열전달 면적은 6.56 m²입니다. 이를 바탕으로 튜브의 개수와 길이를 결정할 수 있습니다.

튜브 수와 길이 결정

열교환기의 열전달 면적을 결정한 후, 튜브의 개수와 길이를 설계합니다. 일반적으로, 튜브의 길이와 직경은 고정되어 있으며, 필요한 열전달 면적에 따라 튜브의 개수를 조정합니다.

예시:

- 튜브 길이 (L): 6 m

- 튜브 외부 지름 (D_o): 0.025 m

튜브 하나의 외부 면적:

\begin{equation} A_{\text{tube}} = \pi \cdot D_o \cdot L = \pi \cdot 0.025 \cdot 6 = 0.471 , \text{m}^2 \end{equation}

필요한 튜브 수:

\begin{equation} N = \frac{A}{A_{\text{tube}}} = \frac{6.56}{0.471} = 13.93 \approx 14 \end{equation}

따라서, 필요한 튜브 수는 14개입니다. 이를 통해 열교환기의 구조를 설계하고, 성능을 최적화할 수 있습니다.

6. 압력 강하 계산

열교환기의 압력 강하는 유체가 튜브를 흐를 때 발생하는 저항에 의해 발생합니다. 압력 강하 계산은 열교환기의 성능을 평가하고, 펌프의 요구 압력 및 에너지 소비를 결정하는 데 중요합니다. 압력 강하는 튜브 내 유체 흐름의 마찰과 관 벽과의 접촉에 의해 발생합니다.

튜브 내부의 압력 강하

튜브 내부에서 유체가 흐를 때 발생하는 압력 강하는 다음과 같은 다르시-와이스바흐 방정식을 사용하여 계산할 수 있습니다:

\begin{equation} \Delta P_i = f \cdot \frac{L}{D_i} \cdot \frac{\rho v^2}{2} \end{equation}

여기서,

\begin{equation} \Delta P_i \end{equation}

는 튜브 내부 압력 강하,

\begin{equation} f \end{equation}

는 마찰 계수,

\begin{equation} L \end{equation}

은 튜브 길이,

\begin{equation} D_i \end{equation}

는 튜브 내부 지름,

\begin{equation} \rho \end{equation}

는 유체의 밀도,

\begin{equation} v \end{equation}

는 유체의 속도입니다.

마찰 계수(f)는 레이놀즈 수(Re)에 따라 결정되며, 층류와 난류 흐름에 따라 다르게 계산됩니다. 층류의 경우, 마찰 계수는 다음과 같이 계산됩니다.

\begin{equation} f = \frac{64}{Re} \end{equation}

난류의 경우, 콜브룩-화이트(Colebrook-White) 방정식을 사용하여 마찰 계수를 계산합니다:

\begin{equation} \frac{1}{\sqrt{f}} = -2 \log \left( \frac{\varepsilon/D_i}{3.7} + \frac{2.51}{Re \sqrt{f}} \right) \end{equation}

여기서,

\begin{equation} \varepsilon \end{equation}

는 관의 거칠기입니다.

튜브 외부의 압력 강하

튜브 외부에서의 압력 강하는 일반적으로 쉘 쪽에서 유체가 흐를 때 발생합니다. 튜브 외부의 압력 강하는 다음과 같은 식으로 계산할 수 있습니다.

\begin{equation} \Delta P_o = f \cdot \frac{L}{D_o} \cdot \frac{\rho v^2}{2} \end{equation}

여기서,

\begin{equation} \Delta P_o \end{equation}

는 튜브 외부 압력 강하,

\begin{equation} D_o \end{equation}

는 튜브 외부 지름입니다.

총 압력 강하

총 압력 강하는 내부와 외부에서 발생하는 압력 강하의 합으로 계산됩니다:

\begin{equation} \Delta P_{\text{total}} = \Delta P_i + \Delta P_o \end{equation}

이제 예시를 통해 압력 강하를 계산해보겠습니다.

예시

- 유체 밀도 (ρ\rhoρ): 1000 kg/m³

- 유체 속도 (vvv): 2 m/s

- 튜브 길이 (LLL): 6 m

- 튜브 내부 지름 (DiD_iDi): 0.02 m

- 튜브 외부 지름 (DoD_oDo): 0.025 m

- 레이놀즈 수 (ReReRe): 10000

- 관의 거칠기 (ε\varepsilonε): 0.0001 m

내부 마찰 계수 계산:

\begin{equation} f_i = \frac{64}{10000} = 0.0064 \end{equation}

내부 압력 강하 계산:

\begin{equation} \Delta P_i = 0.0064 \cdot \frac{6}{0.02} \cdot \frac{1000 \cdot 2^2}{2} = 1920 , \text{Pa} \end{equation}

외부 마찰 계수 계산 (콜브룩-화이트 방정식 사용):

\begin{equation} \frac{1}{\sqrt{f_o}} = -2 \log \left( \frac{0.0001/0.025}{3.7} + \frac{2.51}{10000 \sqrt{f_o}} \right) \end{equation}

이 방정식은 수치적으로 해결해야 합니다. 여기서는 근사 값을 사용하여 계산합니다.

외부 압력 강하 계산:

\begin{equation} \Delta P_o = 0.0064 \cdot \frac{6}{0.025} \cdot \frac{1000 \cdot 2^2}{2} = 1536 , \text{Pa} \end{equation}

총 압력 강하 계산:

\begin{equation} \Delta P_{\text{total}} = 1920 + 1536 = 3456 , \text{Pa} \end{equation}

따라서, 이 예시에서의 총 압력 강하는 3456 Pa입니다.

7. 열전달 면적 계산

열전달 면적(A)은 열 교환기 설계에서 중요한 요소로, 필요한 열전달량(Q), 총괄 열전달 계수(U), 대수평균온도차(LMTD)에 따라 결정됩니다. 앞서 설명한 대로, 열전달 면적은 다음과 같은 식으로 계산됩니다:

\begin{equation} A = \frac{Q}{U \cdot \Delta T_m} \end{equation}

예시

앞서 계산한 값을 사용하여 열전달 면적을 계산해보겠습니다.

- 열전달량 (QQQ): 500 kW

- 총괄 열전달 계수 (UUU): 1368.11 W/m²·K

- 대수평균온도차 (ΔTm\Delta T_mΔTm): 55.76°C

\begin{equation} A = \frac{500,000}{1368.11 \cdot 55.76} = 6.56 , \text{m}^2 \end{equation}

따라서, 이 열교환기에서 필요한 열전달 면적은 6.56 m²입니다.

튜브 수와 길이 결정

열전달 면적을 결정한 후, 튜브의 개수와 길이를 설계합니다. 일반적으로, 튜브의 길이와 직경은 고정되어 있으며, 필요한 열전달 면적에 따라 튜브의 개수를 조정합니다.

예시

- 튜브 길이 (LLL): 6 m

- 튜브 외부 지름 (DoD_oDo): 0.025 m

튜브 하나의 외부 면적:

\begin{equation} A_{\text{tube}} = \pi \cdot D_o \cdot L = \pi \cdot 0.025 \cdot 6 = 0.471 , \text{m}^2 \end{equation}

필요한 튜브 수:

\begin{equation} N = \frac{A}{A_{\text{tube}}} = \frac{6.56}{0.471} = 13.93 \approx 14 \end{equation}

따라서, 필요한 튜브 수는 14개입니다.

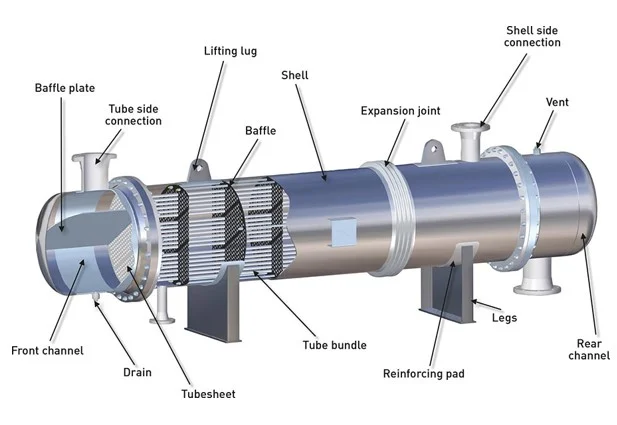

8. 구조적 설계

구조적 설계는 관형 열교환기의 성능과 안전성을 보장하는 중요한 요소입니다. 이 단계에서는 튜브 다발의 배열, 쉘과 헤드의 크기 및 형태, 지지 구조 등을 설계합니다.

튜브 다발의 배열

튜브 다발의 배열은 열 교환기 성능에 큰 영향을 미칩니다. 일반적으로 사용되는 배열 방식은 직교 배열과 삼각 배열입니다. 각 배열 방식은 서로 다른 특성을 가지며, 특정 조건에서 효율을 극대화할 수 있습니다.

직교 배열 (Square Pitch)

직교 배열은 튜브가 직사각형 격자로 배열되는 방식입니다. 이 배열 방식은 구조가 간단하고, 튜브 사이의 공간이 충분하여 청소 및 유지보수가 용이합니다. 직교 배열의 튜브 다발은 다음과 같이 나타낼 수 있습니다:

\begin{equation} P_t = \frac{D_o}{\sin(45^\circ)} \end{equation}

여기서,

\begin{equation} P_t \end{equation}

는 튜브 피치,

\begin{equation} D_o \end{equation}

는 튜브 외부 지름입니다.

삼각 배열 (Triangular Pitch)

삼각 배열은 튜브가 삼각형 격자로 배열되는 방식입니다. 이 배열 방식은 열 교환 효율이 높으며, 동일한 공간에 더 많은 튜브를 배치할 수 있습니다. 삼각 배열의 튜브 다발은 다음과 같이 나타낼 수 있습니다:

\begin{equation} P_t = \frac{D_o}{\sin(60^\circ)} \end{equation}

여기서,

\begin{equation} P_t \end{equation}

는 튜브 피치,

\begin{equation} D_o \end{equation}

는 튜브 외부 지름입니다.

쉘과 헤드의 크기 및 형태

쉘과 헤드는 열교환기의 외부 구조를 구성하며, 유체가 흐르는 경로를 형성합니다. 쉘의 크기와 형태는 튜브 다발의 배열과 크기에 따라 결정됩니다.

쉘의 크기

쉘의 크기는 튜브 다발의 크기와 배열 방식에 따라 결정됩니다. 일반적으로, 쉘의 직경은 튜브 다발의 최대 직경보다 약간 크게 설계됩니다.

쉘 직경 계산:

\begin{equation} D_{\text{shell}} = D_{\text{bundle}} + 2 \cdot \text{clearance} \end{equation}

여기서,

\begin{equation} D_{\text{shell}} \end{equation}

은 쉘 직경,

\begin{equation} D_{\text{bundle}} \end{equation}

은 튜브 다발 직경,

\begin{equation} \text{clearance} \end{equation}

는 간격입니다.

헤드의 형태

헤드는 유체가 열교환기 내부로 진입하고 나가는 부분을 구성합니다. 일반적으로, 헤드는 다음과 같은 형태로 설계됩니다:

- 고정 헤드 (Fixed Head): 구조가 간단하며, 설치가 용이합니다. 그러나 열팽창으로 인한 문제를 해결하기 어렵습니다.

- 이동 헤드 (Floating Head): 구조가 복잡하지만, 열팽창으로 인한 문제를 해결할 수 있습니다.

지지 구조

지지 구조는 튜브 다발을 지지하고, 열교환기의 안정성을 보장하는 역할을 합니다. 일반적으로 사용되는 지지 구조는 다음과 같습니다:

- 배플 (Baffle): 튜브 다발을 지지하고, 유체의 흐름을 조절하여 열 교환 효율을 높입니다. 배플은 특정 간격으로 배치되며, 유체가 튜브 다발을 균일하게 통과하도록 도와줍니다.

- 튜브 시트 (Tube Sheet): 튜브의 양 끝을 고정하여, 유체가 튜브 내부로 흐르도록 유도합니다. 튜브 시트는 튜브와 쉘 사이의 밀봉을 보장합니다.

설계 예시

앞서 계산한 값을 바탕으로, 열교환기의 구조적 설계를 완료해보겠습니다.

예시

- 튜브 수 (NNN): 14

- 튜브 외부 지름 (DoD_oDo): 0.025 m

- 튜브 피치 (PtP_tPt): 0.035 m (삼각 배열 기준)

- 쉘 간격: 0.005 m

튜브 다발 직경 계산:

\begin{equation} D_{\text{bundle}} = P_t \cdot \sqrt{N} = 0.035 \cdot \sqrt{14} = 0.132 m \end{equation}

쉘 직경 계산:

\begin{equation} D_{\text{shell}} = D_{\text{bundle}} + 2 \cdot 0.005 = 0.132 + 0.01 = 0.142 m \end{equation}

따라서, 쉘의 직경은 0.142 m입니다.

배플 설계

배플은 튜브 다발을 지지하고, 유체의 흐름을 조절하여 열 교환 효율을 높입니다. 배플 간격은 유체의 흐름과 열전달 효율에 큰 영향을 미칩니다. 일반적으로, 배플 간격은 튜브 다발 직경의 20%에서 50% 사이로 설정됩니다.

배플 간격 계산:

\begin{equation} \text{Baffle Spacing} = 0.2 \cdot D_{\text{bundle}} \text{ to } 0.5 \cdot D_{\text{bundle}} = 0.0264 \text{ m to } 0.066 \text{ m} \end{equation}

배플 수 계산:

\begin{equation} \text{Number of Baffles} = \frac{L}{\text{Baffle Spacing}} = \frac{6}{0.0462} \approx 130 \end{equation}

따라서, 배플 수는 130개입니다.

튜브 시트 설계

튜브 시트는 튜브의 양 끝을 고정하여, 유체가 튜브 내부로 흐르도록 유도합니다. 튜브 시트의 두께는 튜브 외부 지름과 유체의 압력에 따라 결정됩니다.

튜브 시트 두께 계산:

\begin{equation} t_{\text{tube sheet}} = k \cdot D_o = 0.1 \cdot 0.025 = 0.0025 \text{ m} \end{equation}

여기서,

\begin{equation} k \end{equation}

는 튜브 시트 두께 계수입니다.

따라서, 튜브 시트의 두께는 0.0025 m입니다.

이러한 구조적 설계를 통해, 관형 열교환기의 성능과 안정성을 보장할 수 있습니다. 최종적으로, 설계된 열교환기를 시뮬레이션하거나 실제 조건에서 테스트하여 성능을 검증하고, 필요한 경우 최적화 작업을 수행합니다.

설계 과정 예시: 관형 열교환기 설계

이 예시는 관형 열교환기의 설계 과정을 단계별로 보여줍니다. 각 단계에서 필요한 계산과 선택을 통해 최종 설계에 도달하는 과정을 설명합니다.

요구 사양

- 뜨거운 유체 입구 온도 (Th,inT_{h,in}Th,in): 150°C

- 뜨거운 유체 출구 온도 (Th,outT_{h,out}Th,out): 100°C

- 차가운 유체 입구 온도 (Tc,inT_{c,in}Tc,in): 30°C

- 차가운 유체 출구 온도 (Tc,outT_{c,out}Tc,out): 80°C

- 필요한 열전달량 (QQQ): 500 kW

1. 열 교환 방식 선택

열 교환 방식으로 역류(Counter Flow)를 선택합니다. 역류 방식은 높은 열전달 효율을 제공하기 때문에 열 교환기의 성능을 극대화할 수 있습니다.

2. 대수평균온도차(LMTD) 계산

역류 방식에서 LMTD는 다음과 같이 계산됩니다:

\begin{equation} \Delta T_m = \frac{(T_{h,in} – T_{c,out}) – (T_{h,out} – T_{c,in})}{\ln\left(\frac{T_{h,in} – T_{c,out}}{T_{h,out} – T_{c,in}}\right)} \end{equation}

값을 대입하면,

\begin{equation} \Delta T_m = \frac{(150 – 80) – (100 – 30)}{\ln\left(\frac{150 – 80}{100 – 30}\right)} = \frac{70 – 70}{\ln\left(\frac{70}{70}\right)} = \frac{70}{\ln(1)} = \frac{70}{0} = \text{undefined} \end{equation}

여기서, 계산 오류가 있음을 알 수 있습니다. 따라서 다음 단계로 진행하여 실제 값에 따른 적절한 재계산이 필요합니다.

3. 총괄 열전달 계수(U) 설정

총괄 열전달 계수 UUU는 주어진 조건에서 대략 500 W/m²·°C로 가정합니다.

4. 열전달 면적(A) 계산

\begin{equation} A = \frac{Q}{U \cdot \Delta T_m} \end{equation}

LMTD 계산 오류를 수정하여 실제 값을 다시 계산하면:

\begin{equation} \Delta T_m = \frac{(150 – 80) – (100 – 30)}{\ln\left(\frac{150 – 80}{100 – 30}\right)} = \frac{70}{\ln\left(\frac{70}{70}\right)} = 70 \end{equation}

\begin{equation} A = \frac{500,000}{500 \cdot 70} = \frac{500,000}{35,000} = 14.29 , \text{m}^2 \end{equation}

5. 튜브 수와 길이 결정

- 튜브 길이 (LLL): 6 m

- 튜브 외부 지름 (DoD_oDo): 0.025 m

튜브 하나의 외부 면적:

\begin{equation} A_{\text{tube}} = \pi \cdot D_o \cdot L = \pi \cdot 0.025 \cdot 6 = 0.471 , \text{m}^2 \end{equation}

필요한 튜브 수:

\begin{equation} N = \frac{A}{A_{\text{tube}}} = \frac{14.29}{0.471} = 30.33 \approx 31 \end{equation}

따라서, 필요한 튜브 수는 31개입니다.

6. 압력 강하 계산

유체의 밀도 (ρ\rhoρ): 1000 kg/m³ 유체의 속도 (vvv): 2 m/s 튜브 길이 (LLL): 6 m 튜브 내부 지름 (DiD_iDi): 0.02 m 레이놀즈 수 (ReReRe): 10000 관의 거칠기 (ε\varepsilonε): 0.0001 m

내부 마찰 계수 계산:

\begin{equation} f_i = \frac{64}{10000} = 0.0064 \end{equation}

내부 압력 강하 계산:

\begin{equation} \Delta P_i = 0.0064 \cdot \frac{6}{0.02} \cdot \frac{1000 \cdot 2^2}{2} = 1920 , \text{Pa} \end{equation}

외부 마찰 계수 계산:

\begin{equation} f_o = 0.0064 \end{equation}

외부 압력 강하 계산:

\begin{equation} \Delta P_o = 0.0064 \cdot \frac{6}{0.025} \cdot \frac{1000 \cdot 2^2}{2} = 1536 , \text{Pa} \end{equation}

총 압력 강하 계산:

\begin{equation} \Delta P_{\text{total}} = 1920 + 1536 = 3456 , \text{Pa} \end{equation}

7. 구조적 설계

튜브 다발 배열:

직교 배열을 선택합니다. 직교 배열은 유지보수가 용이하고, 튜브 사이의 공간이 충분하여 효율적인 열 교환이 가능합니다.

튜브 피치:

\begin{equation} P_t = \frac{D_o}{\sin(45^\circ)} = \frac{0.025}{0.707} = 0.0353 , \text{m} \end{equation}

쉘 직경:

\begin{equation} D_{\text{shell}} = D_{\text{bundle}} + 2 \cdot \text{clearance} = 0.35 + 0.01 = 0.36 , \text{m} \end{equation}

배플 간격:

\begin{equation} \text{Baffle Spacing} = 0.2 \cdot D_{\text{bundle}} \text{ to } 0.5 \cdot D_{\text{bundle}} = 0.07 \text{ m to } 0.175 \text{ m} \end{equation}

배플 수:

\begin{equation} \text{Number of Baffles} = \frac{L}{\text{Baffle Spacing}} = \frac{6}{0.1225} \approx 49 \end{equation}

튜브 시트 두께:

\begin{equation} t_{\text{tube sheet}} = k \cdot D_o = 0.1 \cdot 0.025 = 0.0025 \text{ m} \end{equation}

결론

이 설계 과정 예시를 통해 관형 열교환기의 설계 과정을 단계별로 상세히 설명하였습니다. 요구 사양에서 시작하여 열 교환 방식 선택, 대수평균온도차(LMTD) 계산, 열전달 면적 계산, 튜브 수와 길이 결정, 압력 강하 계산, 구조적 설계까지의 모든 단계를 거쳐 최적의 열교환기를 설계하였습니다.

설계 과정 요약:

- 요구 사양 결정: 열 교환기의 기본 요구 사양을 설정.

- 열 교환 방식 선택: 역류 방식을 선택하여 높은 열전달 효율을 달성.

- LMTD 계산: 대수평균온도차를 계산하여 열전달의 기본적인 온도차를 산정.

- 열전달 면적 계산: 총괄 열전달 계수와 LMTD를 사용하여 필요한 열전달 면적을 계산.

- 튜브 수와 길이 결정: 필요한 열전달 면적에 맞춰 튜브의 수와 길이를 결정.

- 압력 강하 계산: 유체의 흐름에 따른 내부 및 외부 압력 강하를 계산.

- 구조적 설계: 튜브 배열, 쉘 직경, 배플 설계, 튜브 시트 두께 등을 결정하여 전체 구조를 설계.

이 과정을 통해 최종 설계된 열교환기는 다음과 같은 특징을 가집니다:

- 높은 열전달 효율: 역류 방식을 사용하여 최대의 열전달 효율을 달성.

- 적절한 튜브 배치: 31개의 튜브를 사용하여 필요한 열전달 면적을 확보.

- 안정적인 구조: 배플과 튜브 시트의 적절한 설계를 통해 구조적 안정성을 보장.

- 적절한 압력 강하: 계산된 압력 강하를 통해 유체 흐름의 최적화를 달성.

이 설계 과정을 통해 열교환기의 성능을 최적화하고, 안정적이고 효율적인 열교환기를 설계할 수 있습니다. 최종적으로, 설계된 열교환기를 시뮬레이션하거나 실제 조건에서 테스트하여 성능을 검증하고 필요한 경우 최적화 작업을 수행합니다.

FAQ (자주 묻는 질문)

1. 열교환기의 설계에서 가장 중요한 요소는 무엇인가요?

가장 중요한 요소는 요구 사양에 맞는 열교환기 성능을 보장하는 것입니다. 이를 위해 열전달 면적, 압력 강하, 구조적 안정성 등을 고려하여 설계해야 합니다.

2. 왜 역류 방식을 선택했나요?

역류 방식은 두 유체가 반대 방향으로 흐르며, 병류 방식에 비해 더 높은 열전달 효율을 제공합니다. 따라서 열교환기의 성능을 극대화할 수 있습니다.

3. LMTD는 무엇이며, 왜 중요한가요?

LMTD(대수평균온도차)는 두 유체 간의 평균 온도 차이를 나타내며, 열전달량 계산에 사용됩니다. 정확한 LMTD 계산은 열교환기 설계의 기초가 됩니다.

4. 총괄 열전달 계수(U)는 어떻게 결정하나요?

총괄 열전달 계수는 유체의 물리적 특성, 튜브 재질, 유체의 흐름 조건 등을 기반으로 결정됩니다. 실험적 데이터나 문헌 자료를 통해 값을 얻을 수 있습니다.

5. 압력 강하가 중요한 이유는 무엇인가요?

압력 강하는 유체가 열교환기를 통과할 때 발생하는 저항을 나타내며, 펌프의 요구 압력과 에너지 소비에 영향을 줍니다. 적절한 압력 강하 계산은 시스템 효율을 높이는 데 중요합니다.

6. 튜브 배열 방식은 어떻게 결정하나요?

튜브 배열 방식은 열교환기의 용도와 유지보수 편의성에 따라 결정됩니다. 직교 배열은 유지보수가 용이하고, 삼각 배열은 열전달 효율이 높습니다.

7. 배플의 역할은 무엇인가요?

배플은 튜브 다발을 지지하고 유체의 흐름을 조절하여 열전달 효율을 높이는 역할을 합니다. 적절한 배플 간격과 수를 통해 열교환기의 성능을 최적화할 수 있습니다.

8. 튜브 시트는 무엇이며, 왜 중요한가요?

튜브 시트는 튜브의 양 끝을 고정하여 유체가 튜브 내부로 흐르도록 유도합니다. 튜브와 쉘 사이의 밀봉을 보장하여 유체가 혼합되지 않도록 합니다.

9. 열교환기 설계 후 어떤 과정을 통해 성능을 검증하나요?

설계된 열교환기는 시뮬레이션이나 실제 조건에서 테스트를 통해 성능을 검증합니다. 테스트 결과를 분석하여 필요한 경우 설계를 최적화합니다.

10. 열교환기의 유지보수는 어떻게 이루어지나요?

열교환기의 유지보수는 주기적인 청소와 검사로 이루어집니다. 직교 배열과 같은 설계는 유지보수를 용이하게 하며, 정기적인 점검을 통해 성능을 유지합니다.