1. 서론 – 왜 지금 ‘고분자 물성 시험’인가?

오늘날 우리는 수많은 고분자 소재에 둘러싸여 살아갑니다.

스마트폰의 케이스, 자동차의 범퍼, 식품 포장 필름, 콘택트렌즈, 3D 프린팅 필라멘트에 이르기까지

고분자 물질은 우리의 생활 전반에 깊숙이 자리하고 있습니다.

하지만 어떤 고분자가 얼마나 튼튼하고, 열에 얼마나 강하며,

시간이 지나도 원래의 상태를 유지할 수 있는지를 어떻게 알 수 있을까요?

그 질문에 대한 답은 오직 하나,

“정확한 물성 시험”을 통해서만 가능합니다.

고분자 물성 시험은 단순히 실험실에서 수치를 뽑아내는 과정이 아닙니다.

제품의 신뢰성을 보장하고, 소재의 수명을 예측하며, 품질 기준을 확보하는 핵심 절차입니다.

2024년 현재, AI·전기차·바이오·탄소중립 기술이 빠르게 발전함에 따라

고분자 재료의 물성 시험은 단순 시험을 넘어 미래 산업의 기준선을 만드는 단계로 진화하고 있습니다.

이 글에서는

고분자 물질을 이해하고 시험하는 데 필요한 핵심 개념, 시험 종류, 적용 사례를

한 번에 정리해드립니다.

2. 고분자 물성 시험의 개요 및 목적

2-1. 고분자란 무엇인가?

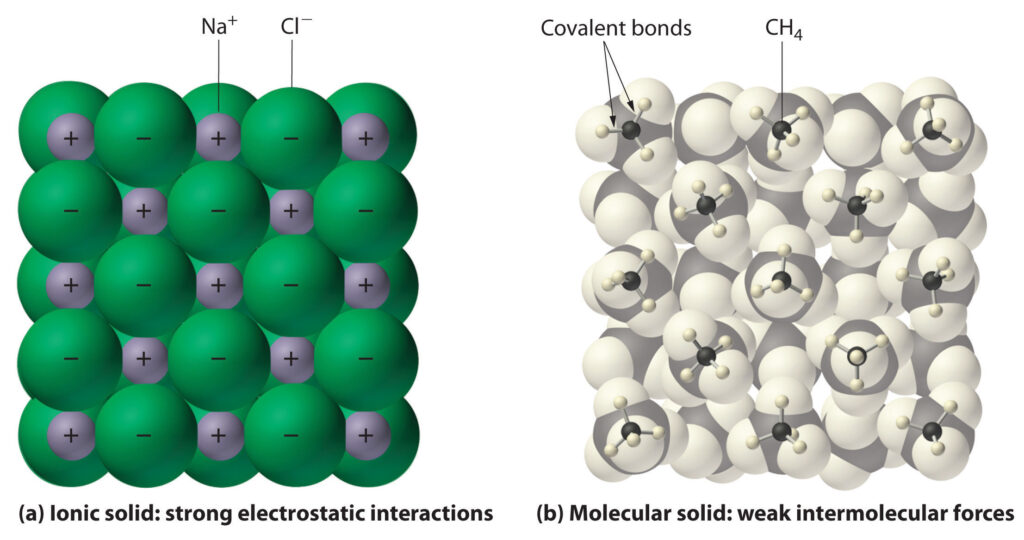

고분자(Polymer)는 분자량이 큰 사슬형 구조로 이루어진 화합물로,

다수의 반복 단위(모노머, monomer)가 화학적으로 연결되어 형성됩니다.

대표적인 고분자 예시:

- 플라스틱 (폴리에틸렌, ABS, PC 등)

- 합성섬유 (나일론, 폴리에스터 등)

- 고무, 실리콘

- 바이오 고분자 (폴리락트산 PLA, PHA 등)

고분자는 작은 분자들과는 다르게,

강도, 유연성, 내열성, 유변학적 특성 등 매우 다양한 특성을 가집니다.

그리고 그 특성은 분자 구조, 배향, 결정성, 첨가제, 가공 조건 등에 따라 달라집니다.

2-2. 왜 물성 시험이 중요한가?

고분자는 동일한 화학 조성을 가지고도

가공 방식, 배향, 결함 분포 등에 따라 물성이 크게 달라집니다.

이 때문에 실제 제품 설계 및 생산 과정에서는

단순한 성분 분석보다 물성 시험이 훨씬 중요한 판단 기준이 됩니다.

목적별 시험 예시:

| 산업 분야 | 시험 목적 | 측정 항목 |

|---|---|---|

| 자동차 산업 | 충격 내구성, 피로수명 확보 | 인장강도, 충격값, 크리프 |

| 전자소재 | 열 안정성, 절연성 확보 | Tg, HDT, 전기 절연강도 |

| 포장재 | 투습성, 투명도, 신축성 | WVTR, 광투과율, 연신율 |

| 의료기기 | 생체적합성 + 내화학성 검증 | FT-IR, 내산성, 내알칼리성 |

2-3. 고분자 물성 시험의 분류

물성 시험은 보통 다음과 같이 분류됩니다:

- 기계적 특성 시험 – 강도, 경도, 연성, 충격성

- 열적 특성 시험 – 열분해, 유리전이온도(Tg), 열팽창계수

- 유변학적 특성 시험 – 점도, 용융 흐름성, 점탄성

- 화학적 특성 시험 – 분자 구조, 조성 분석

- 환경 내구성 시험 – 자외선, 습열, 화학약품 내성

- 표준화 시험 – ISO, ASTM 기반의 공식 시험법

3. 기계적 특성 시험법

고분자 물질의 기계적 특성은 그 용도와 가공 방법을 결정하는 가장 핵심적인 요소입니다.

강한가? 유연한가? 충격을 버틸 수 있는가? 시간이 지나도 형태를 유지하는가?

이러한 질문에 대한 답은

다양한 기계적 시험을 통해 정량적으로 얻을 수 있습니다.

3-1. 인장 시험 (Tensile Test)

- 시험 목적: 인장강도, 항복강도, 탄성계수, 연신율(신율) 측정

- 시험 방법: ASTM D638 / ISO 527

- 장비: 유니버설 테스트 머신(UTM)

✅ 사례:

고속철도 좌석 커버용 PC/ABS 합금 →

항복점 45MPa 이상, 연신율 60% 이상 요구

3-2. 압축 시험 & 굽힘 시험 (Compression & Flexural Test)

- 압축 시험: 폼/고무/열경화성 수지 등의 압축 강도 측정

- 굽힘 시험: 3점 혹은 4점 굽힘으로 탄성계수와 파단 여부 분석

- 기준: ASTM D695 (압축), ASTM D790 (굽힘)

✅ 활용:

전자기기 외장 부품, 수납함, ABS 키보드 하우징 등에 적용

굽힘강도가 낮으면 제품 조립 시 쉽게 깨짐

3-3. 충격 시험 (Impact Test)

- 종류: 샤르피(Charpy), 아이조드(Izod)

- 목적: 외부 충격에 대한 파괴 저항성 평가

- 단열 충격 / 노치 충격 모두 측정 가능

✅ 사례:

자동차 범퍼용 폴리프로필렌(PP)은

노치 충격값이 -20°C 조건에서도 6kJ/m² 이상 요구됨

3-4. 피로 시험 & 크리프 시험 (Fatigue & Creep)

- 피로 시험: 반복 응력에 대한 수명 측정 (고속회전 부품, 힌지 등)

- 크리프 시험: 고온 또는 장시간 응력 하의 변형율 평가

✅ 활용 예시:

전기차 배터리 모듈의 고정 프레임 →

열-기계 복합 응력 반복에 대한 수명 예측 필요

3-5. 동적 기계 분석 (DMA)

- 측정 항목: 저장 탄성률(E′), 손실 탄성률(E″), 탄성손실계수(Tan δ)

- 활용 목적: 유리전이온도(Tg), 고무 상태/유리 상태 전이 구간 파악

- 기준: ASTM D4065, ISO 6721

✅ 산업 적용:

스마트폰 방수 실링재의 DMA 분석으로

온도 0~100℃ 구간에서 성능 유지 여부 판단

4. 열적 특성 시험법

고분자 물질은 열에 민감한 소재입니다.

특정 온도 이상에서는 유연해지거나 녹고, 또 어떤 경우에는 분해됩니다.

그래서 고분자의 내열성, 유리전이온도, 열팽창 특성 등은

제품 설계와 가공, 사용 환경에 결정적 영향을 줍니다.

다음은 가장 많이 사용되는 열적 특성 시험법입니다.

4-1. 시차주사열량측정법 (DSC)

- 원리: 고분자 시료에 온도 상승을 가하면서 **열의 출입량 차이(ΔQ)**를 측정

- 측정 항목:

- 유리전이온도(Tg)

- 결정화온도(Tc)

- 용융온도(Tm)

- 열융해 엔탈피(ΔH)

✅ 활용 예시:

PET 병 소재는 Tg가 약 70℃, Tm은 약 250℃로

음료 충전 공정과 열수세 공정 사이에서 변형되지 않도록 설계됨

4-2. 열중량분석법 (TGA)

- 원리: 일정 가열 속도로 온도를 올리면서 질량 손실량을 정밀 측정

- 분석 항목:

- 분해온도(Td)

- 열 안정성

- 충전제/첨가제 잔류율

✅ 예시:

FR-4 PCB 소재에서, TGA 분석으로 잔류 탄화율을 측정 → 난연성 판단에 활용

4-3. 열기계분석 (TMA)

- 원리: 일정 하중 하에서 온도 상승에 따른 시료의 **길이 변화(팽창률)**를 측정

- 측정 항목:

- 열팽창계수(CTE)

- 유리전이 시점의 치수 변화

- 점탄성적 흐름 시작점

✅ 활용:

광학용 폴리카보네이트 필름은 TMA로 CTE를 측정하여

레이저 가공 시 정밀도 유지 여부 판단

4-4. 열변형온도(HDT) & 비카트 연화점(VST)

| 구분 | HDT | VST |

|---|---|---|

| 목적 | 특정 하중 하에서 변형 시작 온도 확인 | 정해진 하중 하 연화 시작 온도 측정 |

| 대표 기준 | ASTM D648 | ISO 306 |

| 활용 예 | 내열소재 선택 (ex. 가열 후 뒤틀림 방지) | 인쇄 및 성형공정 조건 최적화 |

✅ 사례:

고온 커피컵용 PP는 HDT가 115℃ 이상이어야 성형 후 모양을 유지함

5. 유변학적 특성 시험법

유변학(Rheology)은 고분자의 ‘흐름성’을 보는 과학입니다.

이 시험은 성형 조건 설정, 압출/사출 가공 최적화, 표면 결함 방지 등에 매우 중요합니다.

5-1. 용융 유량 지수(MFI)

- 원리: 고온에서 일정한 하중을 가해, 일정 시간 동안 시료가 얼마나 흘러나오는지(g/10min) 측정

- 기준: ASTM D1238 / ISO 1133

✅ 활용:

사출 성형 플라스틱의 유동성 평가

→ MFI가 낮으면 점성이 높아 유동성 낮음

→ MFI가 너무 높으면 수축률이 커짐

5-2. 회전 점도계(Rotational Rheometer)

- 방식: 평판-콘, 원통-원통 등 회전 방식으로 전단 속도별 점도 변화 측정

- 측정 항목:

- 점탄성 거동

- 항복점(Shear yield)

- 전단박화(Shear thinning)

✅ 활용:

TPU(열가소성 폴리우레탄)의 사출 시 흐름 불균형 문제 원인 분석에 활용

5-3. 캡릴러 점도계(Capillary Rheometer)

- 고분자를 작은 캡릴러 튜브를 통과시켜

고압·고온 조건의 점도 흐름성 측정 - 주로 압출 가공, 블로우몰딩 재료 개발 시 활용됨

✅ 사례:

고점도 PEEK 수지의 점도–온도 곡선을 확보해

정밀 사출 압력 조건 설정에 활용

6. 물리·화학적 특성 시험법

고분자는 기계·열 특성 외에도

밀도, 경도, 투광성, 분자량, 화학 구조 등의 특성도 중요합니다.

이는 외관, 기능성, 가공성, 화학 내구성과 직결되며

소재 선택 초기 단계에서 반드시 확인해야 할 항목입니다.

6-1. 밀도(Density) 측정

- 방법: 부력법(ASTM D792) 또는 피크노미터 사용

- 목적: 고분자 배합 비율, 기포 여부, 수축율 추정

✅ 활용:

폴리프로필렌 시트 중량 계산 → 부피 x 밀도 = 질량 계산 공식 활용

6-2. 경도(Hardness) 시험

- 시험기: 쇼어 A, 쇼어 D, 록웰 경도계 등

- 기준: ASTM D2240 등

- 적용: 실리콘, PVC, 나일론, 열경화성 수지 등

✅ 사례:

자동차 실링용 고무는 쇼어 A 기준 50~70 사이 권장됨

너무 낮으면 밀착력 약화, 너무 높으면 내진동성 저하

6-3. 투습도/투광도 시험

- WVTR (Water Vapor Transmission Rate)

- OTR (Oxygen Transmission Rate)

- 광투과율(Transparency) → ASTM D1003 등

✅ 활용:

식품 포장재 설계 시 수분 및 산소 차단 기준을 만족해야

보존기간이 유지됨 (예: 김포장 필름 OTR 5 이하)

6-4. 분자 구조 분석: FT-IR, NMR, GPC

- FT-IR: 작용기 확인 (C=O, N-H 등)

- NMR: 단량체 구조 및 배열 확인

- GPC: 분자량 분포 측정 (Mw, Mn, PDI)

✅ 사례:

PLA 생분해성 수지의 열 안정성 저하 원인을

GPC 분석으로 저분자량 증가에 의한 경도 저하로 판별

6-5. 화학 내성 시험

- 산/염기/유기용제에 담가두고 외관·중량 변화 측정

- 가스켓, 호스류, 탱크 소재 등에 필수 시험

✅ 사례:

산처리 공정용 탱크에 사용된 PVDF 고분자는

3개월 침적 후에도 질량 변화율 1% 미만 유지 → 우수 판정

7. 내환경성 및 신뢰성 시험법

고분자 재료는 시간이 지나면서 빛, 열, 습기, 화학물질 등에 의해 성능이 저하됩니다.

이러한 외부 조건에 얼마나 잘 견디는지를 평가하는 시험이 바로 내환경성 및 신뢰성 시험입니다.

7-1. 연소성 시험

- UL 94: 플라스틱 재료의 연소 등급을 정하는 대표적 시험

- V-0, V-1, V-2 등급

- LOI (Limited Oxygen Index): 연소 유지에 필요한 최소 산소 농도

- 수치가 높을수록 난연성 우수

✅ 활용 예:

전자제품 외장재 → UL 94 V-0 등급 필수

항공기 내장재 → LOI 28 이상 권장

7-2. UV 노출 시험

- 장비: QUV Tester (형광 자외선), Xenon Lamp

- 측정 항목: 황변, 균열, 광택 감소, 물성 저하

- 기준: ASTM G154, ISO 4892

✅ 사례:

자동차 헤드램프용 PC는 500시간 QUV 시험 후

광투과율 85% 이상 유지해야 통과

7-3. 습열 시험 / 고온-고습 가속시험

- 목적: 열 + 습도 복합 환경에서 물성 변화 평가

- 일반 조건: 85°C / 85% RH, 500~1000시간

- 활용 분야: 디스플레이 소재, 배터리 격막, 전장부품

✅ 예시:

리튬이온배터리 격막용 폴리올레핀 →

습열 시험 후 수축률 5% 이내 기준 충족해야 함

7-4. 내화학성 시험

- 산/알칼리/용제에 시편을 침적 후

외관, 무게 변화, 기계적 강도 저하 여부 분석 - 대표 시험 기준: ISO 175

✅ 활용:

식품 포장재 → 에탄올, 식초, 지방산 등에 대한

투과성 변화 측정 필수

8. 최신 트렌드: 고분자 물성 시험의 디지털화

4차 산업혁명과 함께 고분자 물성 시험도 빠르게 진화하고 있습니다.

단순 측정에서 데이터 기반 예측과 자동화로 전환되는 흐름이 본격화되었습니다.

8-1. AI 기반 물성 예측 시뮬레이션

- ML 모델을 활용하여 분자구조만으로 물성 예측 가능

- 예: 유리전이온도, MFI, 충격 강도, 인장강도 등

- 시뮬레이션 결과로 시험 비용과 시간을 절감

✅ 활용 사례:

SK케미칼, LG화학 등은 AI로 배합비 → 물성 → 성형성 자동 예측

→ 신제품 개발 기간 평균 30% 단축

8-2. 물성 데이터베이스 통합 플랫폼 활용

- CAMPUS, MatWeb, Polymer Data Handbook 등

- 기존 시험 데이터 기반 → 소재 선택 및 설계 자동화

- 산업계·학계·디자인 엔지니어의 실시간 비교 도구로 활용

✅ 장점:

신규 개발 없이도 최적 소재 탐색 → R&D 효율 극대화

8-3. 스마트 시험기 + 클라우드 통합 시스템

- 고분자 시험기기(DMA, DSC, UTM 등)의

측정 데이터가 클라우드 서버와 실시간 연동 - 품질관리·이상탐지 자동화 → 생산현장과 데이터 연계 가능

✅ 사례:

일부 자동차 부품사는

UTM + ERP 시스템 연동으로 시험 이력 자동 저장 → 인증 대응 간소화

9. 산업별 물성시험 적용 사례

고분자 물질은 산업에 따라 적용되는 물성시험 항목이 다릅니다.

다음은 주요 산업별로 어떤 시험이 필수인지, 어떤 기준이 활용되는지를 요약한 실제 사례입니다.

9-1. 자동차 산업

주요 시험 항목: 인장강도, 충격강도, HDT, LOI, 내화학성

| 부품 예시 | 시험 목적 | 적용 시험법 |

|---|---|---|

| 범퍼, 휀더 | 충격 흡수성, 내열성 평가 | Izod 충격, HDT |

| 대시보드, 콘솔 | 내스크래치성, UV 안정성 | QUV 시험, 경도시험 |

| 연료탱크, 배관 | 내화학성, 피로 수명 | ISO 175, 피로 시험 |

9-2. 전자소재·반도체 패키지

주요 시험 항목: CTE, TGA, 전기절연성, 습열 안정성

✅ 활용 예:

반도체용 에폭시 몰딩 컴파운드는

200℃ 이상에서도 CTE 20ppm/℃ 이하,

절연 파괴 전압 30kV/mm 이상 요구

9-3. 식품 포장·생활용품 산업

주요 시험 항목: WVTR, OTR, 열접착 강도, 광투과율

✅ 사례:

진공포장 필름(PA/PE)은

- 수분 투과율 3 g/m²·day 이하

- 산소 투과율 30 cc/m²·day 이하 요구

9-4. 바이오·의료기기 산업

시험 항목: 생체적합성(ISO 10993), 용출시험, 내약품성, FT-IR

✅ 예시:

일회용 주사기용 폴리프로필렌 →

피부 접촉 시험과 FT-IR로 함량 분석

→ 잔류 독성 기준 이내여야 식약처 인증 획득

10. 물성 시험 결과 해석 시 유의사항

고분자 물성 시험에서 **‘측정값’보다 중요한 건 ‘해석’**입니다.

아무리 정밀하게 측정했더라도, 시험 조건이나 시편 상태가 다르면

오차가 커지거나 전혀 다른 결론에 도달할 수 있습니다.

10-1. 재료 방향성과 물성 값의 차이

- 압출 또는 인젝션 성형된 고분자는 내부 분자들이 한 방향으로 배향되는 경우가 많습니다.

- 같은 소재라도 시험 방향(세로/가로)에 따라 인장강도나 충격값이 20~50% 차이 발생 가능

✅ 실무 팁:

시험 전 반드시 “시험 방향” 명시 + 시편 컷팅 위치 통일 필요

10-2. 습도, 보관, 시편 처리 조건

- 습기를 흡수하는 고분자(Nylon, PBT 등)는

시험 전 건조 여부에 따라 물성 차이가 극심해집니다. - ASTM/ISO 기준에는 **건조 조건(온도/시간)**이 명시되어 있으므로 반드시 따를 것

✅ 예시:

건조된 PA6의 충격강도는 60kJ/m² 이상 → 미건조 시 30kJ/m² 이하로 급락 가능

10-3. 시험 오차 원인과 데이터 보정 전략

- 시험 중 파단 위치가 클램프 부근이라면 결과 무효

- 충격 시험 시 노치 상태, 나이프 날 상태, 시편 두께 오차 등이 민감하게 작용

✅ 현장 노하우:

5개 이상 시편 측정 후 평균값 + 표준편차로 신뢰도 확보

→ 이상치 제거 규칙(Bessel 보정, Grubbs 테스트 등) 병행 권장

11. 고분자 소재 개발을 위한 물성시험 전략

소재 개발은 단순히 ‘시험’하는 것이 아니라,

**‘시험 데이터를 활용한 설계 최적화’**로 연결되어야 합니다.

11-1. 설계 단계에서 시험 항목을 미리 정의하라

- 어떤 기계적 특성이 중요한가?

- 어떤 환경에서 사용될 것인가?

- 어느 범위의 공정성을 확보할 것인가?

→ 이 질문에 따라 필수 시험 항목과 기준값을 먼저 정해야

시험 후에 ‘해석 가능한 데이터’가 됩니다.

✅ 사례:

스마트워치용 TPU 소재 개발 시 →

피부 접촉 안전성 + UV 안정성 + 장시간 유연성 동시 확보 필요

→ 경도, QUV, DMA, 피부접촉 시험을 모두 기획해야 성공 가능

11-2. 조합형 물성 분석으로 통합적 인사이트 확보

하나의 시험값으로 모든 걸 알 수는 없습니다.

그래서 다음과 같은 조합이 자주 활용됩니다:

- Tg(DMA) + CTE(TMA) → 열 안정성 평가

- GPC + 인장강도 → 분자량에 따른 기계적 변화 추적

- DSC + TGA → 열용융성과 열분해 온도 간 간격 확보

✅ 포인트:

한 항목만 믿지 말고, 2~3가지 시험을 연계 분석하는 습관 필요

11-3. 시험 데이터를 R&D 설계로 환류시키는 방법

- 시험 결과를 단순히 ‘기록’만 할 게 아니라,

소재 배합, 가공 조건, 최종 용도별 시뮬레이션에 데이터로 다시 활용해야 합니다.

✅ 예시:

인장강도 vs MFI 데이터를 누적하여

→ 유동성-강도 최적 지점을 찾고,

→ 제품 사출 설계에 반영하는 R&D 피드백 루프 구축

12. 결론 – 숫자보다 ‘맥락’이 중요하다

고분자 물성 시험은 단순한 숫자 싸움이 아닙니다.

재료의 본질을 파악하고, 쓰임새를 예측하고, 실패를 예방하는 통찰의 도구입니다.

수많은 시험법이 존재하지만,

그 모든 시험의 핵심은 결국 하나입니다.

“이 소재는, 이 조건에서, 얼마나 신뢰할 수 있는가?”

DSC로 보는 열 안정성, DMA로 보는 유연성, GPC로 보는 분자 구조,

그리고 QUV로 보는 수명 예측까지…

이 모든 데이터가 합쳐져야 진짜 고분자 소재 개발이 시작됩니다.