1. 중화 반응조란 무엇인가?

✅ 정의와 기본 개념

중화 반응조는 산성 또는 알칼리성 용액을 중성(pH 7 내외) 상태로 조절하기 위해 사용하는 반응조입니다.

대표적인 활용 분야는 다음과 같습니다:

- 폐수 처리 공정: 산성 또는 염기성 폐수를 중화시켜 법적 배출기준(pH 5.8~8.6)을 만족

- 제약, 식음료 공정: 공정 중 생성되는 산 또는 염기 성분 중화

- 반도체, 도금, 석유화학 산업: 프로세스 안정화를 위한 pH 제어

중화 반응조의 핵심 목적은 단순히 pH를 바꾸는 것이 아니라, 화학량론에 따라 정확한 반응을 유도하여 안전하고 효율적인 배출 또는 공정 전환을 돕는 것입니다.

✅ 중화 반응조가 중요한 이유

- 법적 pH 배출 기준을 만족하지 않으면 벌금 및 행정처분 대상

- 과중화 또는 반응 불충분 시 2차 처리 공정에 악영향

- 정확한 약품 사용량 계산 → 운영비용 절감

📌 중화 반응조는 단순한 “탱크”가 아니라, 화학·기계·제어공학이 복합적으로 작용하는 공정의 핵심 장치입니다.

2. 중화 반응의 기초 이론

중화 반응은 산과 염기가 반응하여 물(H2O)과 염을 생성하는 반응입니다.

기본적인 산-염기 반응식을 이해하면 계산식도 자연스럽게 이해할 수 있습니다.

✅ 일반적인 중화 반응 예시

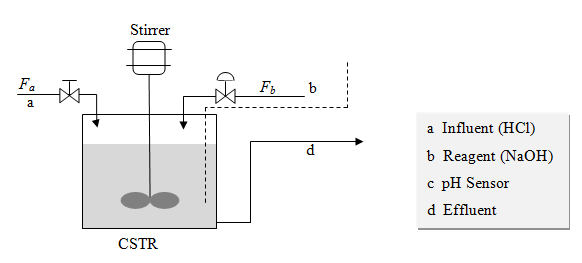

- HCl(염산) + NaOH(수산화나트륨) → NaCl + H2O

- H2SO4(황산) + 2NaOH → Na2SO4 + 2H2O

- HNO3(질산) + KOH → KNO3 + H2O

중요한 것은 산과 염기의 반응 비율입니다.

이것을 **화학량론적 계수(몰비)**라고 하며, 이후 계산 시 매우 중요합니다.

✅ 산과 염기의 몰 개념

몰(mol)은 물질의 양을 나타내는 단위로,

용액의 몰 농도(M) = 용질의 몰 수 / 용액의 부피(L) 로 정의됩니다.

예: 0.1M 황산(H2SO4)은 1리터에 황산이 0.1몰 들어 있는 상태

황산은 이양성자산(양성자 2개 제공) → 1몰 = 2몰 H⁺ 제공 가능

✅ 중화의 기본 원칙

산에서 나온 H⁺ 수 = 염기에서 제공하는 OH⁻ 수일 때, 완전 중화가 성립합니다.

즉,

산의 몰수 × 산의 H⁺ 수 = 염기의 몰수 × 염기의 OH⁻ 수

📌 이 원리가 중화 반응조 용량 공식의 핵심이 됩니다.

3. 중화 반응조 용량 계산 공식 정리

이제 본격적으로 계산 공식을 정리해보겠습니다.

✅ 중화 반응조 계산의 기본 공식

Ca × Va × na = Cb × Vb × nb

- Ca: 산의 몰 농도 (mol/L)

- Va: 산의 부피 (L)

- na: 산 1분자당 H⁺ 수 (예: HCl = 1, H2SO4 = 2)

- Cb: 염기의 몰 농도 (mol/L)

- Vb: 염기의 부피 (L)

- nb: 염기 1분자당 OH⁻ 수 (예: NaOH = 1, Ca(OH)2 = 2)

✅ 공식의 의미

이 공식은 산과 염기가 서로 ‘이론적으로 완전 반응할 수 있는 비율’을 기준으로 용량을 설정하는 것입니다.

특히 산업현장에서는 과잉주입으로 인한 비용 증가를 막기 위해 이론용량 + 안전계수로 반응조 크기를 정합니다.

✅ 계산 예시 (황산 vs 수산화나트륨)

- 0.1M 황산(H2SO4) 50L를 중화하려면,

- 0.2M 수산화나트륨(NaOH)이 몇 L 필요할까?

공식에 대입하면,

0.1 × 50 × 2 = 0.2 × Vb × 1

10 = 0.2 × Vb

Vb = 50 (L)

→ 0.2M NaOH 50L 필요

→ 따라서, 중화 반응조 용량은 최소 50L 이상 확보되어야 하며, 실제 설계 시에는 약 10~20%의 여유를 둡니다.

4. 실무 적용 예제 ① – 황산 + 수산화나트륨 중화 시스템

✅ 시나리오 설정

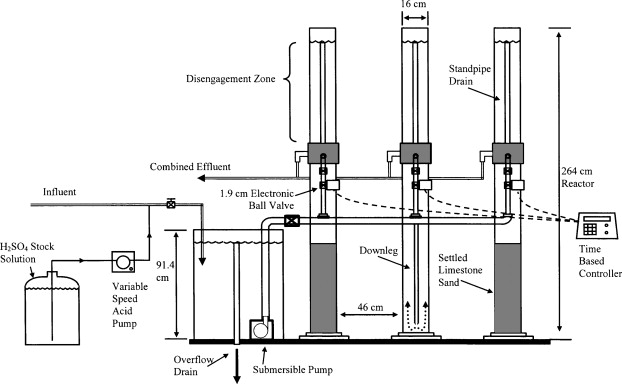

- 공정: 반도체 세정라인 폐수 중화 시스템

- 폐수 성상: 황산(H₂SO₄) 0.5 M, 시간당 유입량 200 L

- 목표: 수산화나트륨(NaOH)으로 중화

- pH 목표 범위: 6.0~8.0

✅ 공식 적용

사용할 공식:

Ca × Va × na = Cb × Vb × nb

- Ca = 0.5 mol/L (황산)

- Va = 200 L

- na = 2 (황산의 이양성자 특성)

- Cb = 1.0 mol/L (NaOH)

- nb = 1 (NaOH의 OH⁻ 수)

대입하면:

0.5 × 200 × 2 = 1.0 × Vb × 1

→ 200 = 1.0 × Vb

→ Vb = 200 L

즉, 1M NaOH 200L가 필요합니다.

✅ 반응조 용량 결정

- 황산 유입량이 시간당 200L → NaOH도 동일 시간당 주입 가능해야 함

- 반응이 원활하게 일어나기 위해 최소 체류시간 10~15분 이상 확보 필요

- 따라서 총 반응조 용적 ≒ 250~300L로 설계 (약간의 여유 포함)

5. 실무 적용 예제 ② – 질산 기반 중화 반응조 설계

✅ 시나리오 설정

- 산업 분야: 도금공정 폐수 처리

- 폐수 성상: 10% 질산(HNO₃) 용액, 1톤(1000L) 처리

- 사용 약품: 20% 수산화나트륨(NaOH)

- 목표: 완전 중화 (pH 7)

✅ 단계 1: % 농도 → 몰 농도로 변환

질산 10% 용액 → 몰 농도 계산

- 질산(HNO₃) 분자량 = 63 g/mol

- 10% w/w 용액이면, 100g 중 10g이 질산

- 1L 기준 약 1000g이므로 → 질산 100g 포함

- 몰 수 = 100 g / 63 g/mol ≈ 1.59 mol/L

→ Ca = 1.59 mol/L

수산화나트륨 20% → 약 5 mol/L로 추정 (실무에서 자주 사용)

→ Cb = 5 mol/L

✅ 단계 2: 중화 공식 적용

- Ca = 1.59 mol/L

- Va = 1000 L

- na = 1

- Cb = 5 mol/L

- nb = 1

1.59 × 1000 × 1 = 5 × Vb × 1

→ 1590 = 5 × Vb

→ Vb = 318 L

즉, 5M NaOH가 318L 필요하며,

중화 반응조 용량은 최소 1320L 이상 확보되어야 함 (산 + 알칼리 + 여유 용량 포함)

6. 반응 시간과 교반 조건이 미치는 영향

중화 반응은 단순히 두 용액이 만나기만 하면 끝나는 것이 아닙니다.

충분한 반응 시간과 효과적인 교반이 있어야만 정확한 pH 제어가 가능합니다.

✅ 반응 시간(HRT: Hydraulic Retention Time)

HRT (분) = 반응조 용적(L) ÷ 유입 유량(L/min)

- 일반적으로 중화 반응조의 HRT는 10~30분이 이상적입니다.

- HRT가 너무 짧으면 pH 센서 응답보다 빠르게 유출되어 과중화 발생 가능

예:

500L 반응조에서 20L/min 폐수 유입 시

HRT = 500 ÷ 20 = 25분 → 적절

✅ 교반기의 역할

- 균일 혼합 유지: 산과 염기가 층 분리 없이 고르게 반응해야 함

- pH 센서 정확도 향상: 센서 위치 주변에 미반응 잔존 용액이 없도록 유동 생성

- 교반 속도 권장 기준: 일반 중화 반응에서는 30~60 rpm, 고점도 액체에서는 최대 120 rpm

✅ 교반 설계 팁

| 항목 | 설계 기준 |

|---|---|

| 임펠러 위치 | 바닥면에서 1/3 위치 |

| 임펠러 형태 | Anchor type 또는 Paddle type 권장 |

| 모터 출력 | 0.25kW ~ 0.75kW (500L 기준) |

📌 산과 염기 농도가 높을수록 반응이 빠르기 때문에, 교반 효율이 떨어지면 오히려 국부 pH 급변 현상이 생길 수 있습니다.

7. 반응조 설계 시 추가 고려 요소

중화 반응조는 단순히 용적만 계산한다고 끝나지 않습니다.

pH 제어 시스템, 센서 응답 시간, 반응속도 차이 등 정밀한 운전 조건이 수반되어야 실제 공정에서 안정적인 결과를 얻을 수 있습니다.

✅ ① pH 센서 반응 지연 및 위치 보정

pH 센서는 즉각적인 값을 보여주는 듯하지만, 실제로는 약 5~15초의 반응 지연이 존재합니다.

특히 중화 반응처럼 pH가 급격히 변하는 구간에서는, 센서 반응 속도보다 먼저 약품이 과투입될 위험이 있습니다.

실무 팁:

- 센서 위치는 교반기 근처 but 약품 주입구로부터 최소 20~30cm 거리에 설치

- 센서 응답 오차 보정을 위한 피드백 지연 알고리즘을 PLC 또는 DCS에 입력

✅ ② 과중화 방지 알고리즘

중화 반응은 pH 4~10 사이에서 상대적으로 완만하지만, **pH 6~8 구간에서는 소량 약품 주입으로도 pH가 급변**합니다.

이 구간에서 흔히 발생하는 문제가 바로 **과중화(Over-neutralization)**입니다.

해결 전략:

- 피드포워드 + 피드백 제어 동시 적용

- 비례 제어(P) → pH 6.0 이하에서는 미세 주입만 허용

- 약품 주입량 단계별 설정 (ex. pH 4 이하 → 고속 주입, pH 6~7 → 저속 주입)

✅ ③ 반응속도와 온도 변수

온도는 화학 반응 속도에 직접 영향을 미칩니다.

대부분의 중화 반응은 온도 상승 시 반응속도가 빨라지며,

약 10도 상승할 때마다 반응속도가 2배 증가하는 경우도 있습니다.

실제 유의 사항:

- 겨울철 → 반응 지연 가능 → 교반 강도 ↑ or 주입 위치 조정 필요

- 여름철 → pH 변화 너무 빠르게 일어날 수 있음 → 주입 제어를 더 세분화할 것

8. 자동화 설계 트렌드: 스마트 중화 반응조

최근엔 많은 산업 현장에서 스마트 제어 기반의 중화 시스템을 도입하고 있습니다.

이는 약품 사용을 최적화하고, 공정 안정성을 높이며, 인력 개입을 최소화하는 데 큰 기여를 합니다.

✅ ① 유량 연동형 pH 제어 시스템

기존에는 단순히 pH 센서 수치만 보고 약품을 주입했다면,

요즘은 유량계(Flowmeter) + pH 센서 연계 시스템을 사용해 약품 주입량을 선제적으로 조정합니다.

기능 요약:

- 폐수 유입 유량이 갑자기 증가할 경우, 약품 주입량도 동시 증가

- 유량 감소 시 약품 주입량 자동 감쇄 → 과중화 방지

📌 실무에서는 ‘유량 기반 약품 조정 알고리즘’을 사용하는 SCADA 프로그램이 보편화되고 있습니다.

✅ ② AI 기반 약품 자동 주입 제어

AI 및 딥러닝 기반 제어 시스템은 과거 반응 패턴을 학습해 미래의 pH 변화를 예측하고 약품을 선제 주입합니다.

도입 사례:

- 수도권 하수처리장: AI 학습 기반으로 계절·유입수 pH 변화에 따라 자동 세팅

- 반도체 FAB 공정: 약품 손실량 15% 절감, 수동 제어 시 대비 오차율 70% 감소

장점:

- pH 제어 정확도 향상

- 약품 소모량 절감

- 예측 제어 → 센서 오류 시도 대응 가능

✅ ③ 스마트 센서 + IoT 연계

현대 중화 시스템에서는 pH 센서 외에도 다음과 같은 요소들이 통합 운영됩니다:

| 센서 종류 | 기능 |

|---|---|

| ORP 센서 | 산화·환원 상태 측정 → 금속 중화 시 필수 |

| 유량계 | 시간당 유입량 측정 → 약품 주입량 계산 근거 |

| 온도 센서 | 반응속도 보정 및 계절 제어 |

| 전도도 센서 | 염 농도 예측 → 반응 후 처리계 확인 가능 |

💡 이 모든 센서를 PLC 또는 클라우드 기반 시스템과 연동하면, 24시간 무인 자동운전도 가능합니다.

✅ 실제 트렌드 정리

| 항목 | 2020년대 이전 | 2025년 기준 |

|---|---|---|

| pH 제어 방식 | 수동 또는 단순 피드백 | 유량 연동 + AI 예측 |

| 센서 구성 | pH 센서 1개 | pH + 유량 + ORP + 온도 복합 |

| 약품 주입 | 정량 펌프 수동 설정 | AI 기반 주입량 최적화 |

| 시스템 형태 | 개별 제어판 | 통합 SCADA 또는 클라우드 운영 |

9. 산업 현장 설계 실패 사례와 해결 방안

현장에서 중화 반응조는 종종 단순한 ‘pH 조절 탱크’로 인식되곤 하지만,

설계가 미흡할 경우 배출 기준 초과, 슬러지 폭증, 약품 낭비 등 다양한 문제를 야기합니다.

실제 사례를 통해 잘못된 설계의 전형적인 패턴을 살펴보겠습니다.

✅ 사례 1: 반응 용적 부족 → 과중화 및 불균형 발생

현장: 금속가공업체

문제점: pH 센서가 안정적으로 중화를 감지하지 못하고, pH가 11~12까지 과상승

원인:

- 반응조 체류 시간(HRT)이 5분도 되지 않음

- 폐수 유입량은 시간당 600L인데, 반응조 용량은 고작 100L

- 교반기 없음 + 약품 주입 위치가 pH 센서 바로 앞

해결:

- 반응조 용량을 최소 300L 이상으로 확대

- 약품 주입 위치와 센서 위치를 분리

- 저속 교반기(40 rpm) 추가 설치

✅ 사례 2: 알칼리 과투입 → 슬러지 생성량 폭증

현장: 반도체 배관 세정 공정

문제점: 슬러지가 반응조 바닥에 과다 생성되어 펌프 막힘, 교반기 고장

원인:

- 폐수 성상이 불규칙함 (일부 폐수는 인산계 포함)

- NaOH 과투입 → 인산염 침전 다량 생성

- 약품 주입량이 고정값으로 설정되어 변동 대응 불가

해결:

- 유량 연동형 약품 주입 시스템 도입

- 침전 발생 가능 시 단계별 주입 방식 설계

- 정기적인 배관 역세척 스케줄 구축

✅ 사례 3: 배출허용기준 미달 → pH 4 이하 유출

현장: 제약 제조업체

문제점: 시간대별 pH 측정 결과, 새벽 시간대에 강산성 폐수 유출

원인:

- 약품 탱크 소진 후 알람 설정이 없어 무주입 상태

- 운영 인력이 부재 중인 야간시간대 발생

- 수동 제어 기반의 제어 판넬 사용

해결:

- 저수위 센서 + 비상 알람 시스템 구축

- 클라우드 기반 원격 모니터링 도입

- 야간 자동주입모드(자동 세이프 주입량 유지) 프로그래밍 설정

📌 설계 시 반드시 점검해야 할 체크리스트

| 체크 항목 | 권장 기준 |

|---|---|

| 체류 시간(HRT) | 최소 10~15분 |

| 반응조 용량 | 시간당 폐수량 × 1.2 이상 |

| 약품 주입 위치 | 센서로부터 20~30cm 이상 거리 |

| 센서 개수 | 예비 1개 포함 최소 2개 이상 추천 |

| 교반기 | 저속 회전 + 임펠러 하단 설치 |

| 주입 펌프 | 유량 연동 or 비례 제어 가능형 |

10. 중화 반응조 설계 시 자주 묻는 질문 (FAQ)

Q1. 하루 유량이 시간대별로 크게 달라지는 경우, 반응조 용량은 어떻게 정하나요?

A. 최대 유입 유량을 기준으로 설계해야 합니다.

시간당 유입이 일정하지 않다면, 가장 많은 유입이 발생하는 시간대 기준으로 용적을 확보하고,

여유분 10~20%를 더해 설계합니다.

Q2. 산과 염기 농도가 서로 다른데, 어떻게 계산하죠?

A. 다음 공식에 따라 각각의 몰 농도를 기준으로 계산합니다.

Ca × Va × na = Cb × Vb × nb

예:

0.5M 황산 100L를 중화하려면 1.0M NaOH가 100L 필요 (황산은 na = 2, NaOH는 nb = 1 기준)

Q3. 중화 반응조가 아닌 배관 내 약품 주입으로 대체할 수 있나요?

A. 이론상은 가능하나 권장하지 않습니다.

배관 내 혼합은 난류 형성이나 교반 조건이 불안정하여 pH 센서가 오차를 일으키고 약품 소모가 증가할 수 있습니다.

정밀한 중화 제어가 필요할 경우 반드시 별도의 반응조를 설치하는 것이 안정적입니다.

Q4. 농도가 % 단위일 경우 mol/L로 바꾸는 법은?

A. 다음과 같은 절차로 변환합니다:

- % w/w → g/L 로 변환 (예: 10% = 100g/1L)

- 해당 물질의 분자량으로 나누기 (예: HNO₃ = 63 g/mol)

- 계산 예시: 10% HNO₃ → 100g ÷ 63 ≈ 1.59 mol/L

Q5. NaOH 대신 Na₂CO₃를 사용하면 중화 반응이 달라지나요?

A. 네, Na₂CO₃는 이염기성 염기이기 때문에 OH⁻ 2개를 제공합니다.

즉, NaOH보다 몰수가 반감되며 반응 비율 계산에 주의해야 합니다.

공식에서는 nb = 2로 설정하고 계산해야 하며, **침전 발생 가능성(예: Ca²⁺와 반응)**도 고려해야 합니다.